Optionen

Wechselbarer Druckfußeinsatz (PFIS)

Schmoll Maschinen bietet für das exakte Bohren, speziell mit kleinen Bohrern, verstellbare Druckfußeinsätze an. Durch eine konzentriertere Kraft beim Niederhalten des zu bearbeitenden Panels, wird eine Gratbildung an der Oberfläche vermieden. Je nach Ausführung sind wechselbare Einsätze mit zwei oder drei verschiedenen Positionen erhältlich. Dabei kommen Einsätze mit einer Größe zwischen 2 mm und 8 mm zum Einsatz.

Online Accuracy Check (OAC)

Der Online Accuracy Check ist eine Weiterentwicklung der etablierten Technik des Kontaktbohrens. Beim OAC Test wird automatisch über ein internes Prüfprogramm der Offset zwischen tatsächlicher Spindelposition (Bohrer oder Fräser) und dem Aufnahmesystem (Prisma- und Schlitzposition) ermittelt. Über ein Prüfstift im Aufnahmesystem wird einem Kontakt mit einem Bohrer hergestellt. Diese Korrekturdaten fließen dann in die aktuelle Offset Kompensation ein und werden beim Programmablauf berücksichtigt.

Tiefenbohren mit Kontakt

Das Tiefenbohren mit Kontakt verwendet die Funktion des Kontaktbohrens mit dem Meßsystem der Z- Achse z.B. zum Sacklochbohren. Dabei wird eine Tiefenbohrgenauigkeit von +/- 12 µm erreicht bei voller Leistungsfähigkeit von bis zu 1000 Hüben/Min. der Maschine. Bei nicht leitenden Überflächen kann ein 2. Meßsystem die Aufgabe des Kontaktes zwischen Werkzeug und Oberfläche übernehmen. Somit können auch Materialen wie z.B. Glas sicher bearbeitet werden.

Tiefenfräsen mit Kontakt

Das hochpräzise Tiefenfräsen nutzt die Funktion des Kontaktbohrens um den Fräser mit einer Genauigkeit von +/- 15µm exakt zu positionieren. Dabei kann der Kontakt sowohl mit der Oberfläche des Panels als auch mit einer Innenlage erfolgen. Besonders die Funktion des Mapping wird mit dieser Option, in Verbindung mit einem 2. Meßssystem, bei hoher Reststeggenauigkeit unterstützt.

Automatisierung

Für alle Maschinen von Schmoll Maschinen sind automatisierte Belader erhältlich. Jedes System ist für bis zu 20 Panels ausgelegt und erlaubt dadurch ein individuelles Be- und Entladen. Dabei kann das Bestücken der einzelnen Ebenen während der Produktion erfolgen. Je nach Bearbeitungsdauer der Panels ist so eine Automatisierungslösung in der Lage, eine komplette Schicht autonom zu fahren.

Pilzspannsystem für Panels

Für ein sicheres Positionieren des Panels beim Bearbeiten, bietet Schmoll Maschinen ein Pilzspannsystem an welches mit Hilfe von 6 Pilzen das Panel zusätzlich zum Klemmsystem sicher auf der Arbeitsplatte positioniert. Je nach Ausführung und Einsatz der Maschine können damit auch stiftlose Platten bearbeitet werden. Durch seine hohe Haltekraft eignet sich dieses System besonders gut für Fräsanwendungen.

Werkzeugkette

Neben den Werkzeugkassetten in verschiedenen Größen und Ausführungen bietet Schmoll Maschinen auch ein Werkzeugkette an. Diese Systeme zeichnen sich durch eine große Anzahl von Werkzeugen aus. So kommen bei Maschinen mit einer Spindel Werkzeugketten mit einem Fassungsvermögen von bis zu 2600 Werkzeugen zum Einsatz. Bei Maschinen mit zwei separaten Spindeln können so schon bis zu 3300 Werkzeuge aufgenommen werden. Bei größeren Maschinen sind Werkzeugketten mit insgesamt 6200 Werkzeugen erhältlich.

Ein Vorteil dieses Werkzeugkettensystems ist das Be- und Entladen der Kette bei laufender Produktion mit neuen Werkzeugriegeln. Hierfür verwendet Schmoll Maschinen

standardisierte Euromagazine.

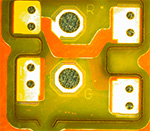

CCD Technologie

Für Maschinen der Baureihe MX und MXY sind Kamerasysteme in Verbindung mit der CCD Technologie erhältlich. Dieses System der absoluten Oberklasse ermöglicht ein referenziertes Bearbeiten der Panels auf Grundlage von Außenlagen – Messmarken. Darüber hinaus ist auch eine optische Innenlagenregistrierung möglich.

Bei der optischen Registrierung können verschiedene Zielmarkengeometrien eingesetzt werden. Dabei kann eine kreisförmige Geometrie als auch quadratische Formen oder ein Kreuz vom Bediener über das Menü ausgewählt werden. Des Weiteren kann die Leiterplatte als Ganzes registriert werden oder mit Hilfe der Multizonen Messung eine individuelle Berechnung für höhere Genauigkeit bei bestimmten Teilen der Leiterplatte erfolgen.

Die Daten und Korrekturwerte der Zielmarken können u.a. zentral abgespeichert und bei der Zusammenstellung des Bohrprogrammes eingebunden werden. Korrekturen beim XY Offset, Schrumpfen oder Dehnen sowie Korrekturen bei Rotation können so erkannt und als Korrekturwert integriert werden.